Lünette (Drehen)

From Wikipedia (De) - Reading time: 3 min

From Wikipedia (De) - Reading time: 3 min

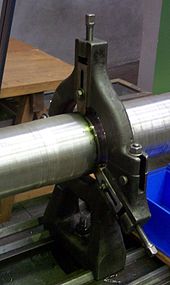

Die Lünette, auch als Setzstock bezeichnet, ist eine Vorrichtung zum Abstützen langer Werkstücke beim Drehen und beim Rundschleifen.

Beschreibung

[Bearbeiten | Quelltext bearbeiten]Wenn die Länge eines Werkstücks (Verhältnis Durchmesser zu Länge über 1:6) oder dessen Steifigkeit es nicht erlaubt, ohne Versatz oder Verbiegung zu bearbeiten, verwendet man an Stelle eines Reitstocks eine Lünette, um stirnseitig in die Welle hinein zu arbeiten. Dies ist vor allem bei langen schlanken Teilen wie Wellen, Achsen oder Gewindespindeln die Regel. Drehen, Fräsen und Schleifen sind die typischen Einsatzgebiete.

Sollte also wegen der gewünschten Form des Werkstücks der Einsatz einer Zentrierspitze nicht möglich sein oder nicht ausreichen, ist der Einsatz einer Lünette notwendig. Beim Bearbeiten langer Werkstücke kommt es zudem leicht zu Schwingungen. Diese führen zu einer wellig gemusterten Oberfläche des Werkstücks (Rattermarken), zu erhöhter Abnutzung der Spindellager sowie Lärmbelästigung. Außerdem drückt dann der Drehmeißel aufgrund der Bearbeitungskräfte unter Umständen das Werkstück aus der Drehachse, wodurch die Geometrie des Werkstücks fehlerhaft wird.

Der Arbeitsbereich von Lünetten und Rollenböcken reicht von 10 bis 2000 Millimeter Durchmesser und einer Tragfähigkeit von 1 kg bis 100 Tonnen.

Lünetten-Typen

[Bearbeiten | Quelltext bearbeiten]Feststehende und mitlaufende Lünetten

[Bearbeiten | Quelltext bearbeiten]Die mitlaufende Lünette wird am Schlitten befestigt und ermöglicht zum Beispiel das durchgehende Bearbeiten und Gewindedrehen. Feststehende Lünetten gibt es mit klappbarem, mit abnehmbarem oder schwenkbarem Oberteil.

Mit feststehenden Setzstock (Lünette) unterstützt man lange, dünne Werkstücke, damit sie sich bei der Bearbeitung nicht durchbiegen. Er wird auch verwendet, wenn ein langes Werkstück stirnseitig bearbeitet werden soll, z. B. beim Bohren oder Gewindeschneiden mit dem Gewindebohrer. Der Setzstock wird auf den Gleitbahnen des Drehmaschinenbettes befestigt. Beim Ansetzen der Stützbacken muss das Werkstück genau rund laufen. Um ein Fressen zwischen Stützbacken und Werkstück zu verhindern, sind diese aus gehärtetem Stahl oder mit Platten aus einer Kupfer-Zinn-Legierung (Bronze), Hartmetall oder Kunststoff belegt. Oft setzt man auch Stahlrollen ein.

C-Form-Lünetten

[Bearbeiten | Quelltext bearbeiten]C-Form-Lünetten sind komplex aufgebaut und werden meist mit mehreren hintereinander und mit mehreren Pass-Sitzen eingesetzt. So können besonders lange schlanke Wellen bearbeitet werden, die damit hervorragend gegen Durchbiegung geschützt sind. Die C-Form-Lünette vereinigt die Eigenschaften einer mitlaufenden mit der einer festen Lünette.

Ring-Lünetten

[Bearbeiten | Quelltext bearbeiten]Ring-Lünetten sind für schlanke und rohe Werkstücke ausgelegt. Mit einer Ringlünette können zum Beispiel Schmiedestücke direkt ohne vorheriges Andrehen eines Lünettensitzes eingespannt werden. Gleichfalls können verbogene oder verzogene Wellen ohne Vordrehen aufgenommen werden.

Die Ringlünette besteht aus einem Außenteil, das mit der Werkzeugmaschine verschraubt wird und aus einem Innenteil, das sich in großen Kugellagern innerhalb des Außenteils drehen lässt. Die exakte Drehung des Werkstücks wird somit durch das Kugellager der Ringlünette sichergestellt. Das Werkstück selbst wird im Innenring wie in einem Vierbackenfutter durch vier Pinolen geklemmt. Oberfläche und Rundheit des Werkstücks haben somit keinen Einfluss auf das Drehergebnis.

Die Ring-Lünette kann mittig auf dem Werkstück als Stütze positioniert werden. Mit entsprechenden Mitteln wird die Achslage kontrolliert und durch Verspannen in der Lünette bedarfsweise korrigiert. Dann wird von rechts und links bis an die Lünette herangearbeitet. Vor dem Seitenwechsel kann die Ringlünette auf die frisch bearbeitet Welle umgespannt werden. Um das Umsetzen zu erleichtern, haben größere Ringlünetten einen Hand- oder Elektroantrieb zum Verfahren auf dem Maschinenbett.

Auch diese Lünettenart fängt Schwingungen aus dem Bearbeitungsprozess ab, sodass präziser oder mit größeren Zeitspanvolumen rationell gefertigt werden kann.

Ringlünetten sind auch zur Innenbearbeitung von Rohren prädestiniert, bei denen konstruktionsbedingt die Außenfläche unbearbeitet bleiben können.

Schleif-Lünetten

[Bearbeiten | Quelltext bearbeiten]Bei Schleif-Lünetten werden statt Rollen Spannbacken eingesetzt, welche in der Regel aus Diamant oder Hartmetall bestehen. Dies kann sich zwar in Einzelfällen negativ auf die Werkstückoberfläche auswirken (Wärmeentwicklung) aber dies wird oft in Kauf genommen, um eine hohe Standzeit und Formgenauigkeit der Spannbacken zu gewährleisten. Das Schleifen findet auch in Sonderfällen im Sitz der Lünette statt und geht bis zu einer Rundlaufgenauigkeit von 2 µm.

Rollenböcke

[Bearbeiten | Quelltext bearbeiten]Rollenböcke sind für Werkstücke bis in den zweistelligen Tonnenbereich und Durchmessern von zwei bis drei Metern – etwa für Schiffswellen – geeignet. Durch das Eigengewicht des Werkstückes ist keine Rolle von oben nötig.

Der Abstütz-Rollenbock wird hinter der Drehmaschine auf einer Führungsbahn, die im Boden eingelassen ist, befestigt und je nach Bedarf verschoben. In der Position, die der Benutzer anfahren möchte, wird über zwei Klemmschrauben der Rollenbock mit dem Boden fest verbunden.

KSF

KSF