Batteuse

From Wikipedia (Fr) - Reading time: 9 min

From Wikipedia (Fr) - Reading time: 9 min

Une batteuse est une machine agricole servant à battre les céréales à poste fixe pour séparer le grain de la paille et de la balle[1] ou faluns[2]. Ces opérations, battage, secouage, vannage, évacuation de la paille et des faluns, effectuées à l'aide de fléaux, de fourches et de cribles pendant des siècles, étaient un travail éreintant prenant un temps considérable ; la batteuse les effectue simultanément et rapidement. Dans certaines régions (Poitou par exemple) on la désignait indifféremment par les termes : batteuse, vanneuse, machine à battre ou plus simplement (La) machine tant son importance économique et symbolique était grande.

Son organe essentiel en est le batteur, tambour composé de battes qui écrasent la récolte contre le contre-batteur ; cependant le grain doit rester entier.

Les batteuses à maïs (égreneuse de maïs) et à riz (batteuse-vanneuse de riz) étaient traditionnellement et restent des machines plus simples et plus compactes.

Elle ne doit pas être confondue avec moissonneuse-batteuse, machine apparue plus récemment qui effectue en même temps le fauchage des céréales et leur battage et qui remplace définitivement la batteuse à la fin des années 1960 en France. Dans le langage professionnel, « batteuse » en contexte familier est souvent employé à la place de « moissonneuse-batteuse ».

De petites batteuses modernes facilement déplaçables sont utilisées pour le battage de parcelles d'essais, de semences diverses et de plantes condimentaires à graines ainsi que d'une façon générale pour les graines courantes (mil, sorgho, soja, blé…) dans les exploitations de taille moyenne de pays où l'agriculture est en développement. Lorsque le contexte prête à confusion on précise donc aujourd'hui : batteuse à poste fixe ou batteuse stationnaire (mais généralement mobile)[3].

Histoire

[modifier | modifier le code]Invention et terminologie

[modifier | modifier le code]Le principe du battage mécanique a été inventé en 1784 par un ingénieur écossais, Andrew Meikle. Il a permis un énorme progrès de productivité dans l'agriculture. C'est l'Américain Cyrus McCormick qui obtint le brevet de la moissonneuse mécanique (la faucheuse à lame à sections utilisée pour les céréales au départ et qui n'est pas une batteuse) en 1834. Un autre Américain, Hiram Moore obtint le brevet de la moissonneuse-batteuse la même année ; cette autre machine est la combinaison d'une faucheuse-récolteuse et d'une batteuse, ce que reflète son appellation nord-américaine de combine(-harvester). En 1866, Célestin Gérard construit la première batteuse mobile de France. Toujours en France André Grusenmeyer améliore la batteuse[4].

L'opposition des travailleurs agricoles aux batteuses en Angleterre en 1830

[modifier | modifier le code]

Évolution

[modifier | modifier le code]

Les premières batteuses étaient entraînées à la manivelle, ce qui restait très pénible, puis par la force animale, surtout avec des chevaux à l'aide du manège ou carrousel ou de la trépigneuse, inventée en 1859. Elle devint réellement populaire avec l'utilisation de la vapeur[5] et encore plus lorsqu'on put la déplacer et l'entraîner avec les tracteurs semi-diesel deux temps.

Utilisée à l'origine pour les céréales à paille, la batteuse a ensuite été adaptée à l'obtention de graines variées. Pour cela on peut modifier la forme du contre batteur et des battes du batteur. Plus simplement, le réglage de la vitesse de rotation du batteur, de l'espacement batteur-contre-batteur et le choix des grilles permettent déjà de nombreuses adaptations.

Au début des années 1960, au Sénégal, deux ingénieurs de l'INRA (IRAT) et chercheurs agronomes du CIRAD, Réné Tourte et François Plessard, innovent en concevant la batteuse à mil, « première machine capable de libérer la femme africaine d’un travail long, pénible et contraignant »[6]. Une première série en est fabriquée, en septembre 1965, par la Société industrielle sénégalaise de Constructions mécaniques et de Matériels agricoles, SISCOMA[6]. À la suite de cette innovation brevetée, le Sénégal fait appel à l'Institut de recherches agronomiques tropicales et des cultures vivrières (IRAT) pour conduire les expérimentations de matériels fournis par la France, essais dont émergea « toute une génération de matériels originaux, spécialement conçus pour les conditions africaines » : des centaines d'itinéraires techniques, rendus possibles et proposables aux agriculteurs[7]. Aujourd'hui ce type de machine est produit industriellement notamment en Chine mais aussi dans de nombreux pays[8].

On a adjoint assez rapidement à la batteuse un monte-paille pour aider à la réalisation du pailler, puis une presse basse ou moyenne densité pour botteler la paille.

La moissonneuse-batteuse réalise simultanément la moisson et le battage et a presque totalement remplacé la batteuse dans les pays industrialisés. Le principe du battage est cependant toujours le même. La moissonneuse-batteuse en supprimant toutes les manipulations intermédiaires a engendré à nouveau un important gain de productivité.

Description

[modifier | modifier le code]

La batteuse est calée à l'horizontale au moyen de crics sur l'aire. Elle est généralement actionnée à la poulie par une courroie plate entraînée par une machine à vapeur fixe, une locomobile, un tracteur agricole ou rarement par un moteur électrique ; la puissance de ces moteurs électriques excédait largement celle disponible aux compteurs des particuliers, il fallait donc généralement se brancher directement sur les câbles d'acheminement en 110/220 volts au moyen de pinces et donc disposer l'aire de battage en fonction de leur emplacement. Les tracteurs semi-diesel deux temps ont remplacé les locomobiles à vapeur pour le travail à la poulie à partir des années 1910 mais il restera des moteurs à vapeur en service jusqu'à la fin des années 1940.

L'organe principal de la batteuse est constitué par le batteur cylindrique tournant, entouré d'une grille fixe, le contre-batteur. La récolte est engagée entre les deux pièces et sous l'effet du mouvement, les épis sont brisés et les grains ainsi qu'une partie de débris, balles et poussières, passent à travers le contre-batteur. La vitesse de rotation du batteur ainsi que l'écartement entre batteur et contre-batteur sont réglés en fonction de la nature de la céréale, de l'état et des caractéristiques de la récolte. Une grande partie du volume de la machine est occupée par les secoueurs qui trient le grain de la paille. Les faluns (balles et menues pailles) sont récupérés à part.

-

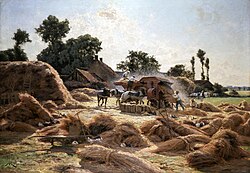

Une batteuse utilisant la force animale (carrousel) en 1881.

-

Illustration d'une batteuse mobile à vapeur de 1907.

-

Machine à battre et locomobile Heinrich Lanz AG de 1911.

-

Batteuse entraînée par un semi-diesel Lanz Bulldog . La batteuse est équipée d'une presse basse densité incorporée (au premier plan). Allemagne, machines des années 1950.

-

Batteuse Merlin (vers 1950). Vue sur l'ensachage des grains. La courroie sur le flanc de la machine entraîne une presse séparée à l'arrière.

Mise en œuvre

[modifier | modifier le code]Un espace soigneusement aplani que l'on appelait simplement l'« aire » était réservé au battage dans chaque ferme.

Ce système impose que la récolte, précédemment mise en gerbes, soit rassemblée en meulons au champ pour finir de sécher pendant huit à quinze jours, puis enfin amenée en une unique (de préférence) grande meule ou gerbier, auprès de l'aire de battage.

Les gerbes sont amenées du gerbier sur la table d'alimentation en haut de la batteuse et déliées à l'aide d'une petite serpe par le coupeur. Un homme d'expérience, l'engreneur parfois aidé d'un décarpinteur[5], est chargé d'alimenter régulièrement le batteur (c'est un poste important et dangereux) sans faire de bouchons. Il se règle au bon niveau d'approvisionnement d'après le bruit du batteur. Une partie du grain sort directement sous le batteur. La paille et le grain mélangés passent entre le batteur et le contre-batteur puis sur les secoueurs, ce qui permet d'évacuer la paille et de récupérer encore des grains qui passent ensuite à travers un crible. Le mélange de grains et de balles est ensuite soumis à des opérations de nettoyage : criblage, vannage, puis un élévateur remonte les grains nettoyés vers le haut de la machine avant qu'ils subissent un second nettoyage et passent à l'ensachage. Seuls les jeunes hommes les plus forts sont porteurs de sacs. Il faut en effet pouvoir monter 90 à 110 kg sur des échelles même si l'on est aidé au départ pour placer le sac sur son dos.

Une bascule était souvent disposée auprès de l'ensachage pour vérifier le poids des sacs. Dans le cas de métayage, tous les sacs étaient normalement pesés en présence du propriétaire.

Pour éviter les risques d'incendie, la paille est évacuée vers le pailler du côté opposé à la locomobile qui est éloignée de la batteuse par une courroie très longue (photos). La table d'ensachage est située côté locomobile. Elle comprend plusieurs goulottes permettant de séparer grains marchands, petits grains pour l'usage domestique et écarts de triages pour la basse-cour. Les faluns, évacués par un ventilateur incorporé à la batteuse et des tubes, sont aussi récupérés en tas.

En dehors des très grandes exploitations qui pouvaient engager suffisamment d'ouvriers, le battage était effectué en équipe, constituées dans la parentèle et le voisinage. Suivant la taille des fermes il durait d'une demi-journée à deux, voire trois journées. Pour servir les importantes machines construites à partir des années 1930, dresser le pailler et monter le grain au grenier, il fallait compter pas moins d'une trentaine d'hommes en bonne santé. De plus une petite brigade de femmes et d'enfants assurait les trois repas journaliers et l'abreuvement de ces travailleurs généralement affamés et assoiffés. « Même les maîtresses de maison les plus pingres ... [redoutaient] d'affronter l'opprobre des batteux affamés » et le « jour de la machine » était considéré comme un évènement on ne peux plus important[5].

Le transport de ces lourdes machines de ferme en ferme exigeait des équipages de six bœufs et était très lent. Ce point a été amélioré avec l'arrivée de la locomobile automotrice puis du tracteur. Les plus grandes machines associées à une presse exigeaient 35 chevaux au moins à la poulie, ce que pouvaient fournir les Lanz D 8506 ou les Société française Vierzon 401 et 402 avec une fiabilité remarquable. Ils connurent un grand succès dans cette utilisation.

-

Batteuse animée par un cheval placé sur une trépigneuse, Guyancourt, France, début XXe siècle.

-

Battage avec un moteur électrique, Allemagne de l'Est, 1952.

-

Batteuse Lanz fabriquée après 1910, exposée au Chili.

-

Ensemble grande batteuse, monte-paille et presse moyenne densité. Remarquer le tube d'évacuation des faluns au premier plan. Reconstitution.

-

Motorisation de l'ensemble par un Vierzon FV1 (38-44 ch). La grande courroie entraîne directement le batteur, élément demandant le plus d'énergie

-

Petite batteuse de 1920 destinée aux haricots, Musée Dufresne (Indre-et-Loire).

-

Liaison batteuse Merlin-monte-paille, inscription « Interdit de fumer (en néerlandais) », reconstitution.

Batteuses actuelles

[modifier | modifier le code]

Le battage du maïs récolté au corn-picker et séché en crib perdure pour la production de semences et certaines qualités de maïs.

De petites batteuses modernes sont utilisées dans des régions de petites exploitations pour la récolte du maïs, du sorgho, du mil (voir lien externe) ou du riz notamment en Asie et en Afrique[8].

Des batteuses modernes de technologie avancée conçues pour éviter le mélange des graines sont utilisées pour le battage de petites parcelles destinées à l'expérimentation ou à la sélection[9], généralement après moisson à la moissonneuse-lieuse. Le battage à la batteuse peut aussi être intéressant lorsque l'on a affaire à des récoltes présentant une maturité échelonnée (légumineuses) ou de très petites graines : carottes, céleri, persil, aneth…[3].

Ces machines peuvent être mises en œuvre manuellement, par des moteurs thermiques ou électriques ou par la prise de force d'un tracteur.

Enfin il existe des micromachines ou batteuses de table pour le battage d'échantillons par exemple avant moisson pour évaluer la maturité et la qualité de la récolte ou dans les centres de sélection.

Notes et références

[modifier | modifier le code]- ↑ Ensemble des enveloppes (glumes et glumelles) des grains de céréales

- ↑ Voir Falun (homonymie)#Ancienne agriculture céréalière

- « Classic ST Batteuse stationnaire », sur Wintersteiger

- ↑ « Célestin Gérard », Ville de Vierzon, (consulté le )

- Renaud Gratier de Saint-Louis, « Du fléau à la batteuse : battre le blé dans les campagnes lyonnaises (XIXe et XXe siècles) », Ruralia, (lire en ligne)

- Christian Galant, Marie-Noelle Heinrich, Egizio Valceschin, « Agronomes du Cirad », Editions INRA, , p. 51 (lire en ligne)

- ↑ CIRAD, L'Institut de recherches agronomiques tropicales et des cultures vivrières 1960-1984. Tome 2, , 221 p. (ISBN 2-87614-535-9, lire en ligne), p. 95

- « Batteuse-vanneuse de riz, Afrique de l'Ouest et centrale », sur csa (consulté le )

- ↑ « Batteuse fixe Technique pour la recherche agronomique », sur Zürn (consulté le )

KSF

KSF